ヤマハの製品

10月の中頃、静岡県(磐田市と周智郡)にあるヤマハ様の工場の見学に行ってきました。

静岡県にはヤマハの工場が点在しており、ピアノなどの楽器から二輪車まで、様々なモノづくりをしています。

では、上記以外にどんなものを作られているかご存知ですか?

レーシングカート、電動車いす(ユニット)、発電機、除雪機、モーターボート、スノーモービルなどの一般向け製品から、ゴルフカー、プール、農業用のヘリコプターなど…極めつけはナノ膜コーティングや鋳造・鍛造技術を生かした自動車用のエンジンまで!

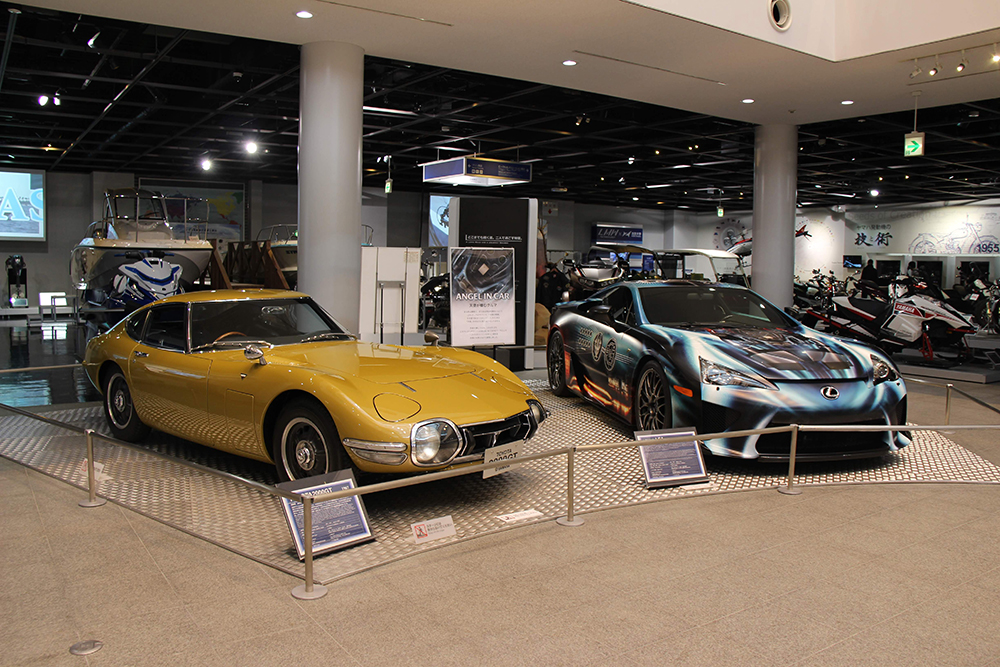

ちなみに自動車用のエンジンはレクサスの500台限定車のLFA(560psそのお値段は3750万ほど!)に使われていました。エンジンは一人で全て組み立てるそうです。

画像左はトヨタ2000GT 右側がレクサスLFA

エンジンには名前が彫られている。

2017年のFUJIスピードウェイで行われた、ママチャリGPでも実際に走っているところを見ましたが、エンジンの音も芸術品と感じさせるものでした。

それもそのはず、エンジンの価値として、「レスポンス」「サウンド」「伸び感」を意識して設計しているとのこと。

官能的なエンジン音は「楽器」や、「天使の咆哮(ほうこう)」ともたとえられるそうです。

天使がほえる、かどうかは置いておいて、それほどまでに魅力的な、BGMになるような音なのです。

この自動車用エンジン制作にも歴史があり、1967年から生産されたトヨタの2000GTのエンジンも共同開発されていたそうです。

(正確にはトヨタの既存エンジンを元に改良したというのが正しい)

ちょっと横道にそれてしまいました・・・。

ヤマハのコミュニケーションプラザでは、そんなモノづくりの歴史を知ることができます。

館内ライブラリー

ヤマハ発動機では予約をすれば工場見学ができます。

ヤマハに込められた思い

第二次世界大戦中(1939年から1945年)、ヤマハ(日本楽器)では楽器などの製造技術が優れていたため、航空機用プロペラや工作機械を作っていました。

終戦後、プロペラの製造機械を使って、平和に貢献できる事業は何なのか?ということで、当時の取締役だった川上源一さんが、世界一周旅行に出かけたといいます。

その中で特に感化されたのはアメリカ。

街ではオートバイがたくさん走り、休日にはボートで遊ぶ日常を見て、日本もこうなるのではないのか?と思ったそうです。

製造ラインでは、オートバイを作れそうだったため、技術者を海外(特にヨーロッパ)で研修させ、1954年より技術を活用した新たな事業への挑戦が始まりました。

それから半年程度でヤマハの初となるオートバイ、125YA-1の生産と国内販売が始まります。

1955年、日本楽器製造から二輪車事業を分離、ヤマハ発動機が誕生したのです。

同年には国内のレースにも参戦し、好成績を残していきます。

1958年にはアメリカの公式レース、カタリナGPにも参戦、6位入賞という結果を残しました。

それから60年、途切れることなく毎年レース参戦をしています。

各車両のエンジン音まで聴けるマニアックなしかけ!

「挑戦」こそ企業文化、様々な製品を見ていると、それを言わずとも製品が語りかけてくるようですね。

電動アシスト自転車の歴史と背景

さて、ヤマハの企業文化をご紹介する上では外せない所だったのでエンジン付車両の話が長くなってしまいました。

ここからは本題の電動アシスト自転車です。

i. 行政めぐりから始まった電動アシスト自転車開発

今でこそあたりまえに乗ることのできる電動アシスト自転車。

しかし、その過程には、製造という所以外にも努力が必要だったのはご存じでしょうか?

そもそも、開発のきっかけになった出来事は1980年の原付ヘルメット規制やエネルギー、環境問題から。

それまでヘルメットが不要だった原付バイクのヘルメットが義務になったことから、バイク離れが進みました。

また、公害などが社会問題となったため、「小型エンジン付き自転車」(電動ハイブリッド車)の開発が必要という判断に至ったのです。

しかし、今まで存在しなかった新しい「自転車」を国に認めてもらうには数々の課題と懸念点があったといいます。

(道路運送車両法と道路交通法との兼ね合いが大きな焦点だった)

例えば

1.発信、坂道でのふらつき抑制

2.走行速度が高くなる

→飛び出し、危険回避の遅れによる事故の発生

→転倒、衝突時の危害の重篤化

3.誤作動、故障する部品が増える

→誤作動、故障による異常動作

4.不正改造

危険な改造による事故の発生

5.安全に運転できる

運転に際して特別な技能を必要としない

など。

それをクリアする具体的な基準として、電動アシスト車のルール(基準)を作っていったのです。

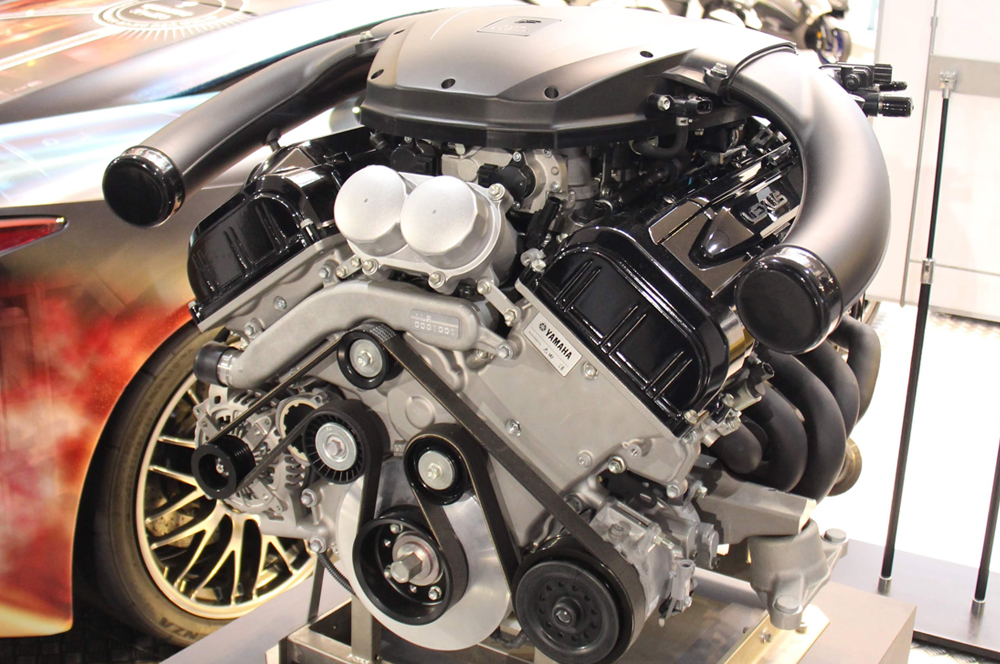

2009年にアシスト比率が緩和された新基準ができましたが、下記の規制は今でも変わっていません。

■電動機は定格出力が300W以下

■人力が有るときのみ駆動補助機能(アシスト)が働く

■人力による駆動エネルギーを正確に検出する装置を設け、瞬時毎に所定の計算による駆動補助エネルギーを発生させる

■走行速度を検出する装置を設け、人力による駆動エネルギーに対する駆動補助エネルギーの比率を、ある速度から逓減させはじめ24km/hで0とする。

■上記システムに対してチューンナップなどの改造が容易にできないこと

通産省、交通省、建設庁はもちろん、警察庁や一部県警も説得し、法律を変えついに「自転車」としての市民権を勝ち取ったのです。

「電動アシスト自転車は自転車の延長線上にあり、省エネや排出ガスの削減にも繋がる公益性の高い乗りものです」と認められた訳です。

「電動アシスト自転車を作る」だけなら他の企業でもできたかもしれません。

しかし、電動アシスト自転車の利便性と必要性を20年以上前に気づき、国の認可を取り製品化させたことは大きな価値があります。

正にパイオニアですね!

電動アシスト自転車の年間出荷台数は50万台で推移しており、将来的には70万台に届くと予想されています。

現状でも原付含むバイクよりも多いことを考えると、ヤマハの電動アシスト自転車へのシフトは間違っていなかった訳です。

「挑戦」こそ企業文化が生きていますね。

電動モーターと人の力を合わせた新方式の「電動ハイブリッド自転車PAS(Power Assist System)」として実際に製品として誕生したのは1993年のこと。

余談ですが、ハイブリッドと聞くとやはり元祖はトヨタのプリウスというイメージですが、そのトヨタよりも2-3年早く電動ハイブリッドの乗り物を世に出していたんですね。

この当時は、鉛のバッテリーで、航続距離は20km程、車体重量は31kgで、バッテリーがなくなると重くて漕ぐのも大変な代物でした。(充電するのも10時間!)

今思うと軽くなり、どんどん扱いやすい自転車が出来上がっていますね。

電動アシストの「核」ドライブユニットの工場へ

コミュニティープラザからバスで1時間弱、次に行ったのは電動アシスト自転車の核となるドライブユニットの生産工場です。

ドライブユニット 一例

2017年に出来上がったばかりの生産工場でとてもきれいな工場でした。

綺麗なのは外観だけではありません。

ライトもLED化され、電力量も常に見える化してエコに取り組んでいます。

当然ですが、ゴミ一つ落ちていません。

i. 基盤の実装

さて、製造工程を見学します。

ドライブユニットの基盤の実装を機械が行っていました。

この基盤の実装時は、ホコリを大変嫌うため、室内に入る前はエアシャワーで綺麗にします。

これは当然だと思うのですが、そのクリーン度はクラス1万だそうです。

へ?

私も知らなかったのですが、クリーン度という規格があるそうでヤマハはクラス1万。

これは、1立方フィート(約30cm四方)の空気中に含まれる0.5ミクロンの大きさの粒子(ホコリ)が1万個あってもいいという規格だそうです。

ちなみに、0.5ミクロンの粒子が1立方フィートの中に、100個以下ならクラス100、5万個以下ならクラス5万となります。

根拠はわかりやすいですが、まだこれでもピンときませんね・・・。

もう少しだけ身近な例では、病院の手術室。これがクラス5万だそうです。

手術室よりクリーンな環境で基盤の実装を行っているのです。

さらにすごいのは、この基盤の実装は自動機械を使い、抵抗などの電子部品を載せていくのですが、一番小さいものでは1mm×0.5mm・・・。

シャーペンの芯より小さい!

工場内は写真を撮れなくてお伝えできないのですが、部品を見せられてもどれなのかわからないレベルでした。

部品点数にして400点強の部品を0.3秒位の速さで組み付けていく!目にも止まらない速さです。

実装が終わると高熱処理されより強固に固定されます。

最終的に組み付け漏れがないかのチェックを機械が行います。

ちなみに、この実装用の工業用ロボットもヤマハの関連事業部が製作します。改善も素早く思いのロボットを作れる。

これもヤマハのモノづくりの強みですね。

ii. 大きなものの組み付けは丁寧に人の手で

実装が終わった基盤は、最終的には人とまた別の機械で組み付けられてドライブユニットの完成です。

一日に作れるドライブユニットの数は2000台

バイクでも自転車のドライブユニットでもそうですが、一つのものづくりにおいて、トルク管理はもちろん、部品の管理、人の配置も非常にしっかりしており、動きや材料に無駄がない(無駄の出ないラインにもなっている)正に職人の集まりだなと感心しました。

私は特に自転車のドライブユニットはすべて機械の生産ラインと思っていたところがあった中、どの箇所にも人の手が入っており、製品であると同時に一つの作品だと感じずにはいられませんでした。

まとめ

ちまたには、ヤマハの半額以下で売られている電動アシスト自転車もあります。

中には、どうしてそこまで値段が違うの?と思われる方もいらっしゃるかもしれません。

しかし、上記のような管理工程と品質基準で作られたドライブユニット含む電子部品。信頼されたフレームとブレーキなどの部品。

それが合わさって、初めて安全で安心な電動アシスト自転車ができるのです。

値段には理由がある。

むしろ、これだけの工程と品質では、価格差としてはむしろ安いのではと感じてしまいます。

(乗り味も、アシストの力も当然大きな違いがあります。)

消費者としては安ければ安いだけいいというのが本音ですが。

作った工程がわかると、なんだか機械にも温かみが伝わってきます。

お世辞ではなく、ヤマハすげー!と感じた1日でした。

TEXT:toby